氟橡胶(fluoroelastomer) 是指主链或侧链的碳原子上含有氟原子的一种合成高分子弹性体。氟橡胶不仅具有良好的力学性能,而且具有优异的耐热性、耐候性、耐臭氧性、耐油性、耐化学品性、气体透过率低,属于自熄型橡胶。氟橡胶优异的综合性能使其广泛用于航空航天、科学技术、汽车、化工、轻工、冶金、机械、石油开采、造船、环境保护等行业,成为不可替代的特种橡胶。

近年来,随着传统航空、航天、半导体的技术迭代,以及新能源汽车、智能穿戴电子产品等新兴行业的快速发展,对极端工况性能优异的高氟含量氟橡胶、氟醚橡胶等特种氟橡胶的需求量日益增大。但受限于研发水平和条件,我国大部分特种氟橡胶产品仍依赖进口,迫切需要提升核心竞争力,实现供应链自主可控。

背景情况

1.氟橡胶是现代工业中无法替代的关键材料

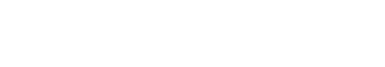

氟橡胶从20世纪50年代被开发以来,随着人类科技的不断发展,对其性能也提出不同的需求。与国外氟橡胶相比,国产氟橡胶在种类方面有较大差距。氟橡胶种类繁多,目前主要按照其共聚单体体系进行分类,详见表1。

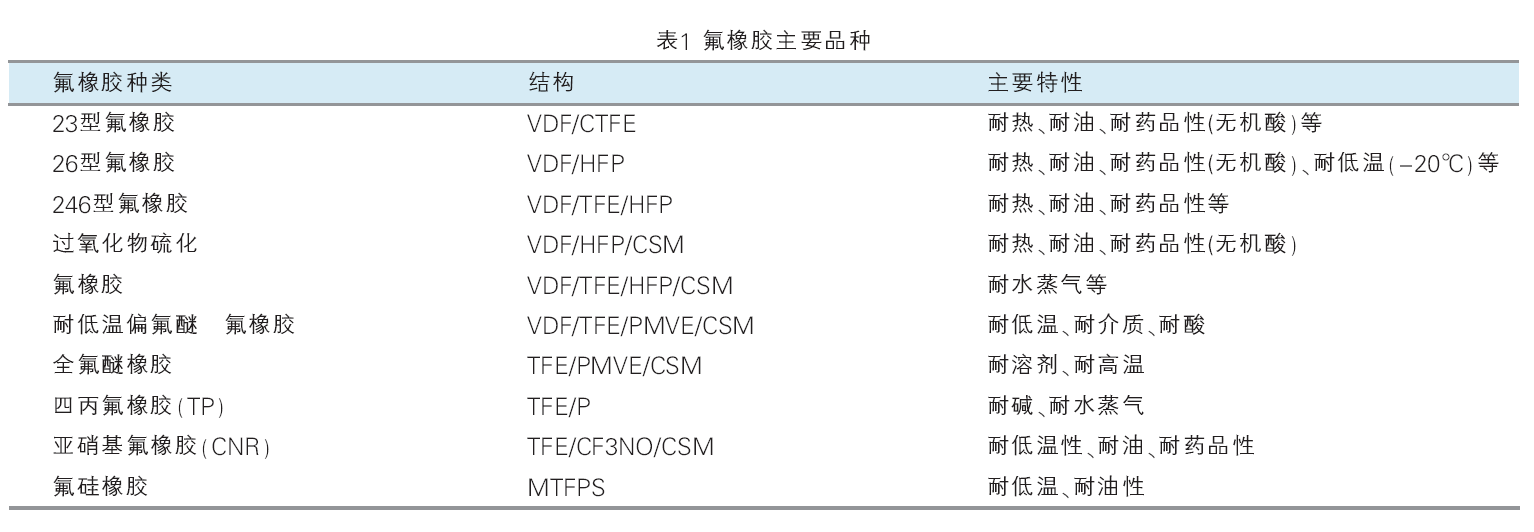

氟橡胶的主要品种有氟橡胶23(国内俗称1号胶)、氟橡胶26(国内俗称2号胶)、氟橡胶246(国内俗称3号胶)及特种氟橡胶,可满足不同工况要求,详见图1。

目前,我国的氟橡胶产能(包含外企在国内建厂的产能)已经跻身世界前列,通用氟橡胶已实现产业化,产业规模国际领先,性能与国外产品相当;同时,特种氟橡胶也逐渐实现国产化,产品种类逐步完善。通用氟橡胶量大质优,我国26型氟橡胶产量最大,约占国内氟橡胶总产量的80%以上,其次是246型氟橡胶产量。中昊晨光院和上海三爱富公司采用国产26和246型氟橡胶生产预混胶,产品质量不亚于国外同类产品。

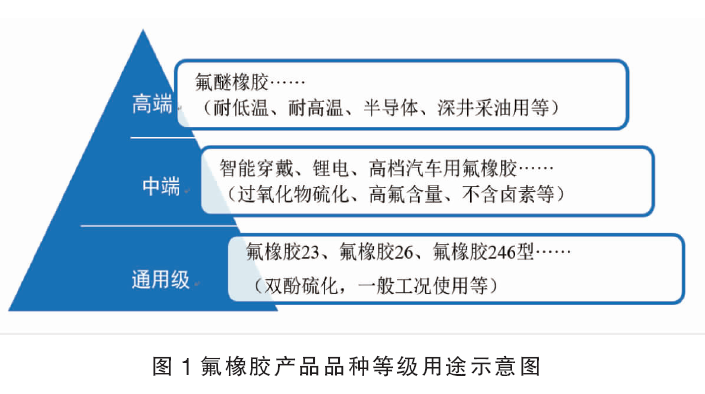

2022年全球范围内氟橡胶主要生产商的产能统计如表2所示。

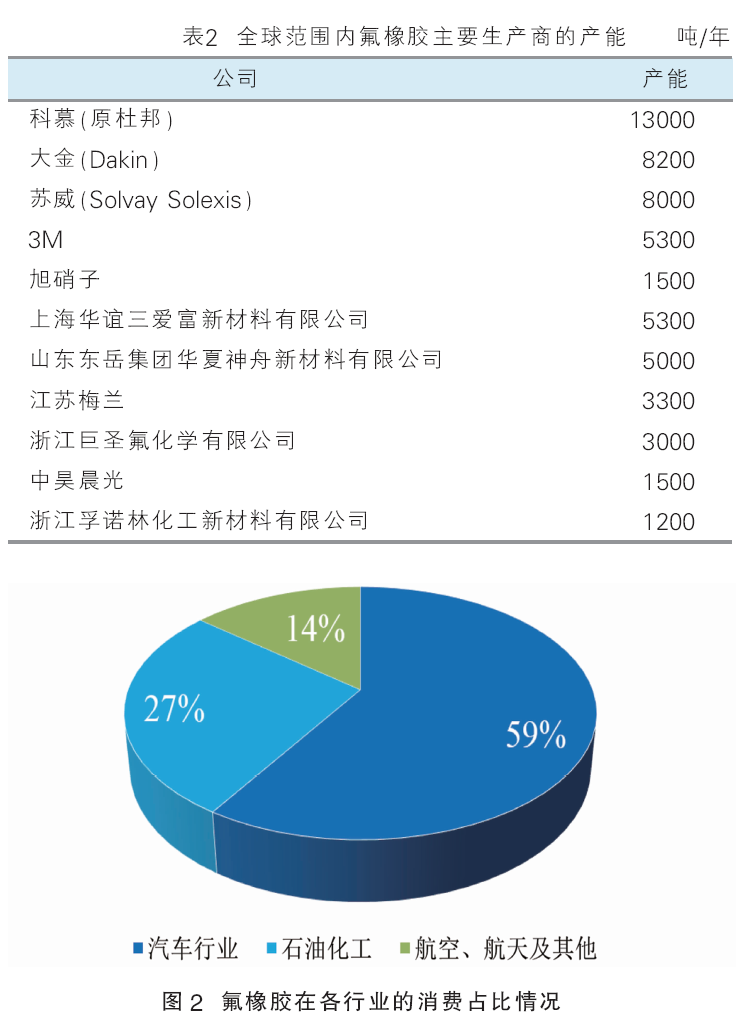

氟橡胶主要用于汽车制造和石油化工领域,消费结构见图2。用于发动机的密封时,可在200~250℃下长期工作,在300℃下短期工作,工作寿命可与发动机返修寿命相同,达5~10年;用于化学工业时,可密封无机酸(如140℃下的67%的硫酸、70℃的浓盐酸,30%的硝酸)、有机溶剂(如氯代烃、苯、高芳烃汽油)及其他有机物(如丁二烯、苯乙烯、丙烯、苯酚、275℃下的脂肪酸等);用于深井采油时,可承受149℃和420个大气压的苛刻工作条件;用于过热蒸汽密封件时,可在160~170℃的蒸汽介质中长期工作;在单晶硅的生产中,常用氟橡胶密封件来密封高温(250℃)下的特殊介质——三氯氢硅、四氯化硅、砷化镓、三氯化磷、三氯乙烯及120℃的盐酸等。

2.特种氟橡胶市场需求呈快速增长态势

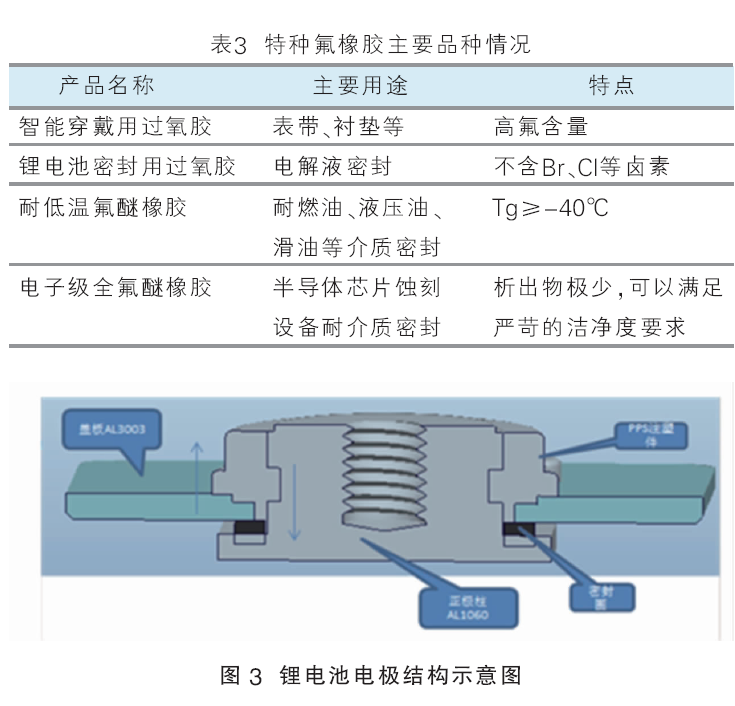

20世纪70年代,杜邦公司首先实现过氧化物硫化氟橡胶(以下简称“过氧胶”)的商业化应用,3m、苏威、大金也相继开发出种类齐全的过氧氟橡胶系列产品,广泛应用于汽车制造、石油化工、航空、航天等领域。随着传统应用行业技术的快速发展,同时新能源汽车、智能穿戴电子产品等新兴产业的崛起,对氟橡胶的耐介质、耐高低温、卤素成分及含量等性能和指标提出了更高的要求。在此情况下,传统23、26、246型通用级氟橡胶已无法满足需求,过氧化物硫化体系下的高氟含量特种用途氟橡胶、耐低温氟醚橡胶、全氟醚橡胶等中高端特种氟橡胶成为发展重点,详情见表3。过氧化物硫化体系的氟橡胶相较于双酚硫化体系的氟橡胶,硫化速度快、交联程度高,耐化学性能和耐燃油性能好,特别是耐高温水蒸气性能有很大改善。

(1)锂电池密封

高氟含量过氧胶相较于通用级氟橡胶有更好的耐介质性能,可以满足锂电池电解液的密封要求。锂电池电解液一般由高纯度的有机溶剂、电解质锂盐和必要的添加剂等原料组成,具有较强的化学腐蚀性。普通橡胶甚至通用级氟橡胶都无法满足耐介质要求,目前主流的方式之一是采用过氧化物硫化氟橡胶制作的密封圈进行紧固密封,详细结构见图3。

(2)智能穿戴电子产品

过氧胶对人体不致敏,适用于制作可穿戴电子数码产品,如高档智能手表表带、vr穿戴设备等。近年来,国外公司开发出不含br、cl元素的过氧胶产品,迅速占领可穿戴电子数码产品市场。以某公司穿戴手表产品为例,其表带都是使用过氧化物硫化氟橡胶材料制作,外观见图4。相较于传统皮革、塑料、硅橡胶材料,过氧化物硫化氟橡胶材料拥有无可比拟的优势,除具备亲肤、防水、轻便等基本功能外,还具有抗污、耐磨、耐老化等特点,长时间穿戴也不会出现龟裂、发粘、硬化、软化、变色等问题。

特种氟橡胶需求增长明显。从消费情况分析,氟醚橡胶中的耐低温和半导体用产品性能极为优异且价格昂贵(详见表4),但市场需求量较小,应用门槛极高。现阶段特种氟橡胶的核心品种是除氟醚橡胶外的过氧胶,其价格适中,市场接受度高且用量大,基本占据特种氟橡胶市场需求的90%以上,主要用于新能源汽车动力电池密封、可穿戴电子数码产品及石化行业耐特殊介质等领域。

(3)新能源和vr产品

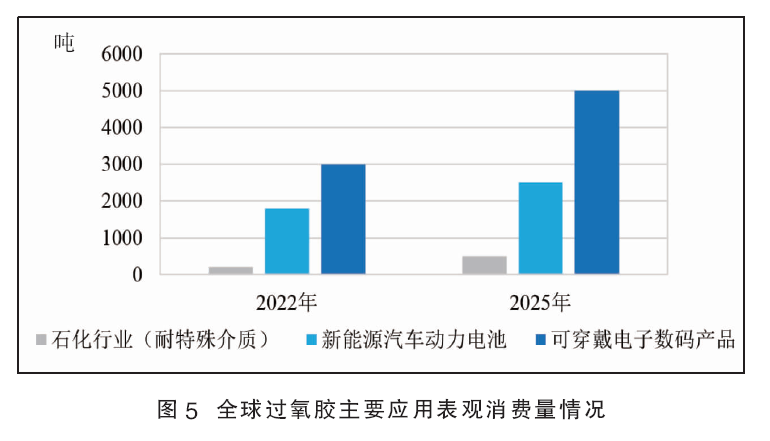

近年来,随着新能源汽车和vr产业的快速发展,需求正呈快速增长势头,详细情况见图5。

2022年我国新能源市场迅速发展,锂电市场规模达750gwh,其中新能源汽车用动力电池装机量达到302.3gwh,占全球总量(517.9gwh)的58.4%。据此推算,2022年我国新能源汽车动力电池密封用过氧胶需求量约为1000吨,全球需求量为1800吨;预计2025年我国新能源汽车动力电池用过氧胶需求为1500吨,全球需求量超2500吨。

近年来,以智能手表、手环、vr眼镜为代表的可穿戴电子数码产品发展迅速,消费量巨大,各主流品牌均首选过氧胶材料,市场需求激增。2022年我国可穿戴电子数码产品用过氧胶需求量为800吨,全球需求量为3000吨;预计2025年我国可穿戴电子数码产品用过氧胶需求为1600吨,全球需求量超5000吨。

2018年以前,国内的过氧胶市场需求量约500吨,完全依赖进口,主要供应商为科慕、3m、苏威和大金等国际巨头有机氟公司,主要用于传统燃油汽车、石油化工、可穿戴电子数码产品等领域,少量应用于航空、航天领域。近年来,随着新能源汽车和可穿戴电子数码产品(手表、vr眼镜)的快速发展,2022年国内过氧胶需求量已增长至1800吨,但国产供给量仅900吨,国外供应商主要优先供应外国市场。预计2025年我国过氧胶需求超3000吨,缺口将进一步增大。

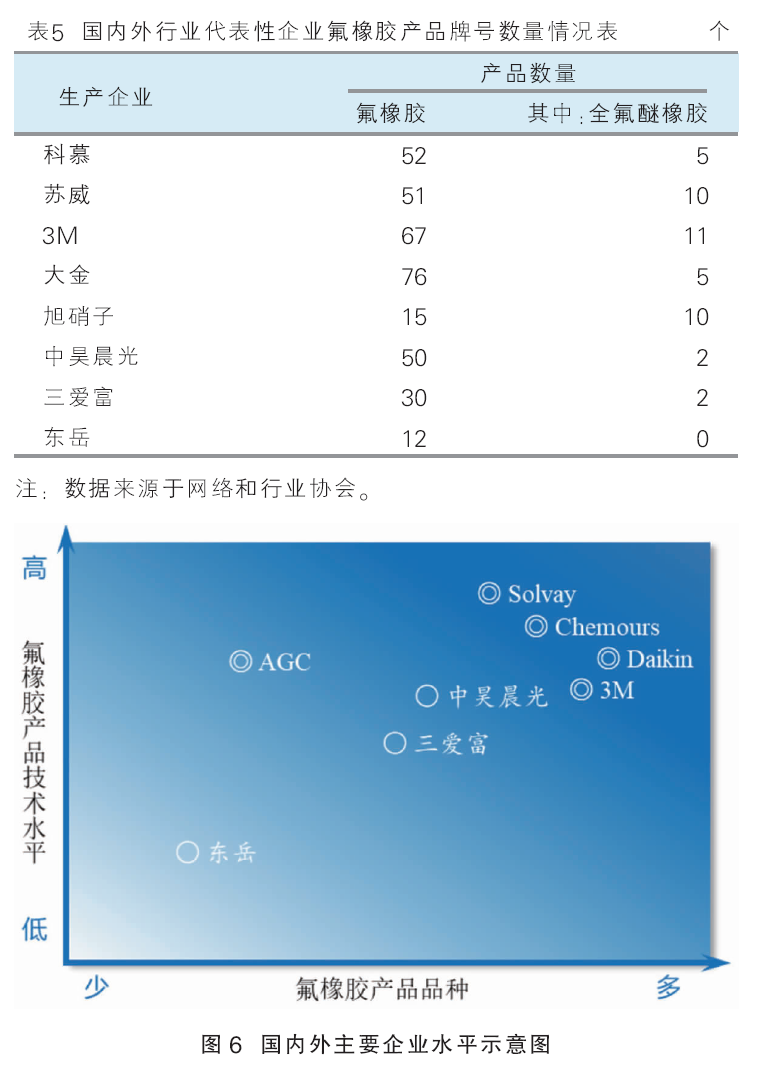

3.国内外特种氟橡胶行业水平仍存较大差距

国内外产品结构存在较大差异。我国产品结构呈“金字塔”型,大量的产品集中于通用级市场,产能严重过剩且附加值低,高端应用领域严重依赖进口。国外企业的产品结构则是“倒金字塔”型,牢牢把控高端应用领域市场。

国内外技术水平存在较大差异。在氟橡胶产品技术水平和品种及牌号数量方面,科慕、苏威、3m、大金等公司牢牢占据了第一梯队位置。而国内相关企业与之相比仍存在着较大差距,自主可控水平较差,详细情况见表5和图6。

国内特种氟橡胶研究尚处于跟踪仿研阶段,自主创新能力弱。而国外先进创新开发模式为定制化研制和生产。目前国外知名公司是过氧胶产品和关键技术的拥有者和引领者。通过长期的技术积累,在氟材料结构设计、合成控制、应用验证等方面进行了深入的研究,建立了系统的氟材料结构与性能关系数据库,可以根据使用要求实现材料的定制化研制和生产。而国内创新开发模式主要为跟踪研仿。虽然经过多年的发展,我国氟橡胶产业逐步实现从无到有、从小到大的历史跨越。但与规模快速增长形成鲜明对比的是依然处于跟踪研仿阶段,原始创新能力弱,系统研发条件还未建立,很多关键核心材料尚未突破。究其原因,是基础性、先导性研究不足,前沿领域长期处于跟随状态,特别是包括氟醚橡胶在内的过氧胶没有形成系列化、系统化的研究体系。

创新策略

相较于国外先进的氟橡胶研制水平,除专业设备和分析检测差距外,国内的主要差距在于关键含氟助剂技术、聚合工艺、nfs技术和复合型含氟材料配方应用技术等方面。

1. 关键含氟助剂技术开发

硫化剂、链转移剂等是特种氟橡胶开发不可或缺的关键助剂,对应用的极端环境适应性、可靠性及全供应链自主可控有重要的影响。目前,含氟助剂的制备及应用研究一直被科慕、苏威、大金等氟化工巨头垄断,我国在该领域的研制起步较晚,很多领域尚处于空白,大多依赖进口。全氟醚橡胶用硫化剂直接决定了其物理力学性质,国内产品与进口产品存在较大差异。以耐高温性能最好的科慕kalrez全氟醚橡胶为例,主要使用特种硫化剂,而我国缺乏相应产品,至今尚未实现同级别产品的国产化;耐低温氟醚橡胶合成的链转移剂也完全依赖进口,一旦被禁运将严重威胁材料的保障能力。而关键助剂的研制过程普遍存在反应条件苛刻、加成产物选择性低、反应收率低、分离困难等难题,亟需重点突破分子量分布在线检测控制、高选择性裂解、分段合成,以及加成物萃取-重结晶分离等关键技术,全面提升自主开发能力。

2. 聚合工艺技术开发

聚合反应是控制特种氟橡胶产品质量的关键工序,也是国内外技术差距的关键点之一,需要进一步开发多元共聚精确控制技术和批次稳定性控制技术。多元共聚精确控制技术是氟橡胶聚合反应中获得满足性能指标材料的关键技术。氟橡胶作为典型的有机氟聚合物,由四氟乙烯、六氟丙烯、含氟助剂等多种单体多元共聚而成,各单体在聚合物中比例的变化会对材料的性能产生巨大影响。以耐低温氟醚橡胶为例,其关键指标压缩弹永久变形与断裂伸长率是一对互相矛盾的指标,一个指标的提高会导致另一个指标的降低。在研发过程中,往往需要通过精确控制多元共聚反应的选择性,做到聚合物中单体比例的精确性和一致性,最终满足用户使用要求。批次稳定性控制技术是保障材料供应稳定性、经济性、一致性的关键技术。氟聚合物合成过程反应机理复杂,为实现特种含氟聚合物的特殊功能,多采用特种单体、特种助剂改性,例如耐低温氟醚橡胶的共聚单体种类达到近十种。反应过程中材料性能对各参数变化敏感,要求对原料进行精确计量、对工艺参数精确调整,某一参数控制波动都会对产品性能产生巨大影响。同时,反应在高温高压的条件下进行,而该环境下原料的腐蚀性极强,对监测和控制设备的可靠性、精确性、耐腐蚀性等提出了很高要求。另外,需要开展工程化技术研究,突破批次稳定性控制技术。

3.nfs技术开发

全氟和多氟烷基物质( pfas)因持久性、对人类健康和生存环境造成负面影响等原因日益受到关注。目前市面上有超过3000种全氟和多氟烷基物质,而大多数的研究仅限于有限的长链pfas,尤其是全氟辛基磺酸(pfos) 和全氟辛酸( pfoa) 及其前驱体。2009年5月,《关于持久性有机污染物的斯德哥尔摩公约》第4 次缔约方大会将pfos和pfoa的生产、使用进行限制。为此,诸多涉及氟聚合物生产的公司开发出了多种全氟表面活性剂替代品以应对此次限制。以苏威公司为例,其用于替代pfoa 和pfos 的全氟表面活性剂为c6o4{[全氟-(5-甲氧基-1,3-二氧五环-4 -基)氧]乙酸,cas号1190931-41-9}。然而试验表明,c6o4和pfoa 同样会影响水生物种的细胞和生化参数。乳液聚合中使用非氟表面活性剂替代含氟表面活性剂也是近年来研究的热点之一,非氟表面活性剂在乳液聚合法合成pvdf 中现已得到广泛应用,而对于其他含氟聚合物而言仍是难题。2021年5 月,苏威宣布开发了一种非氟表面活性剂(non-fluorosurfactant,nfs)技术,将在美国境内全面停用含氟表面活性剂。2022 年5 月,科慕宣布旗下的apa 级的vitontm氟橡胶停用含氟聚合助剂。2022 年6 月,苏威宣布在意大利的spinetta marengo工厂将在2023 年6 月全面停售使用含氟表面活性剂的hyflon,禁止或限制pfoa的使用。因此,寻找新型氟橡胶聚合用替代品,进行“绿色”生产已经势在必行。只有开发出稳定、高效的聚合用nfs技术,才能在未来的竞争中占得先机,巩固细分市场的优势地位。

4.复合型氟橡胶材料配方技术开发

氟橡胶的应用加工性能与使用的加工助剂和配方密切相关,在开发新胶种,如过氧高氟橡胶、偏氟醚低温橡胶、全氟醚橡胶、耐超高温全氟醚橡胶等特种橡胶的同时要加强加工助剂的配套研发及生产,尤其是特种氟橡胶使用的高低温硫化剂、增塑剂、促进剂、补强填充剂、加工助剂和活性助剂等。

发展建议

建立大科学时代举国体制的协同攻关能力。要充分发挥现有国家级创新平台的作用,利用集中力量办大事的“国家队”式协同创新模式,紧密联合行业内产学研用的重点优势单位。将“产学研用”拧成一股绳,汇聚成合力,达成材料研制理论研究、材料开发、应用加工、装机验证全链条的高效对接和快速迭代,以矩阵式合作攻关模式取代传统“领头雁”式攻关模式,使创新资源的高效流动,合理配置、大幅缩短科技成果转化与产业化的周期。

有竞争力的创新人才是实现重大创新突破的关键。特种氟橡胶的研制开发属技术密集型的系统性专业工作,离不开各层级科技创新人才的支撑。随着产业技术迭代速度的加快,对全产业链高水平科技创新人才的需求亦愈发迫切。全产业链的人才包括:围绕国家发展需求、关键核心技术,市场研判指明方向的需求牵引人才;负责带领团队解决关键核心技术的研发领军人才;承担具体研发工作和配合研发的技术开发、研发配合人才。通过引进和培养相结合的方式,建立和企业发展需求相匹配的全产业链人才保障体系。应利用国家级创新平台,汇聚和吸纳应用和技术开发前沿的领军型人才,为关键技术开发提供支撑;采取“全职引进”和“柔性引进”相结合的方式,引进高水平ag凯发k8国际的技术支持人才;借助和高校开展的产教融合示范项目,推动校企之间优势教学资源互换,加快培养高素质产业人才。

补齐化工新材料研发创新短板。作为科技成果转化与产业化的关键节点之一,数据表明,科研成果转化经过中试后产业化成功率可达到 80%,而未经中试直接产业化成功率不到 30%。然而,目前我国化工新材料中试环节并没有引起政策层面的足够重视,没有针对化工中试平台出台统一的标准。在安全生产的高压红线下,中试试验往往被与生产项目同等对待,导致审批标准过严,审批周期过长,大幅提高了化工新材料的创新成本。建议聚焦中试能力建设,持续增加科技投入,打造智能化、安全可靠、高效的硬件转化平台,打通小试、中试、工程化的全链条研发流程,为科技成果转化提供支撑。